化工新材料ERP系统如何避免因配方变更导致的生产失误?

发布日期:2025-08-29关键词:化工新材料ERP系统

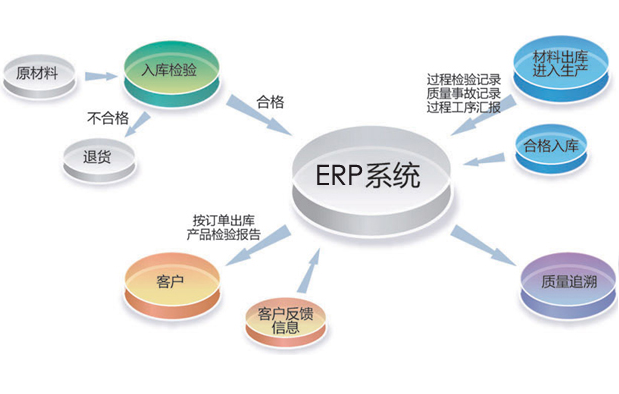

在化工新材料行业,配方是研发、生产、质检的核心枢纽,而配方变更是企业适应市场、提升产品性能的常规手段。但化工新材料行业特性决定,配方变更管控不善,易引发成品不合格、原料浪费,甚至造成生产安全事故或合规风险。因此,借助ERP系统建立科学的配方变更管控机制,是保障生产稳定的关键。那么化工新材料ERP系统如何实现全流程管控,避免生产失误?下文顺景小编将深入解析。

一、配方变更的“申请-审核”闭环

变更申请标准化:用户发起配方变更时,需在系统内填写统一表单,明确变更原因如需求调整、原材料替代、质量优化等、变更内容、影响范围涉及的生产车间、设备、下游产品,并上传相关支撑文件,确保变更需求可追溯、有依据。

多级权限审核:化工新材料ERP系统会根据企业组织架构,设置“发起部门初审→技术部门复核→生产部门评估→管理层终审”的多级审批节点。例如,技术部门需校验变更后配方的工艺可行性,生产部门需确认现有设备、物料能否适配新配方,避免因技术可行但生产不可落地导致失误;同时,系统限制非授权人员修改配方数据,从权限源头杜绝误操作。

二、变更信息的同步:避免信息断层

生产环节:审批通过的新配方会自动更新至生产订单系统,替代原配方参数;同时,系统向生产车间终端(如MES操作屏、工位看板)推送变更通知,明确新配方的执行起始时间,避免车间仍按旧配方生产。

库存与采购环节:若新配方涉及原材料替换(如用A成分替代B成分),系统会自动更新物料需求清单,向库存模块推送“B成分停用、A成分备货” 提醒,向采购模块触发A成分的补货申请,防止因原材料库存与新配方不匹配导致生产中断或错用物料。

质检环节:化工新材料ERP系统同步更新质检标准,如新配方成品的检测指标如纯度、粘度、杂质含量,确保质检部门按新要求验收,避免因按旧标准判定合格、实际不符合新配方要求导致不合格品流入市场。

三、变更执行:明确新旧配方边界

批次标识区分:系统为每一批次生产任务标注“配方版本号”,如“批次20240501-配方V1.0”(旧配方)、“批次20240502-配方V2.0”(新配方),清晰界定各批次对应的配方标准,方便后续追溯。

执行时间管控:用户可在系统内设置配方变更的“生效时间”与 “旧配方停用时间”,例如“2025年8月29日0时起,所有新创建的生产订单启用V2.0 配方,8月29日前已创建的未完工订单仍按V1.0执行”,避免跨批次混用配方;若需提前终止旧配方执行,需额外发起紧急变更审批,防止随意调整导致批次混乱。

四、验证与追溯:及时修正偏差

首件/小批量验证:化工新材料ERP系统支持设置新配方首件验证机制,即新配方首次生产时,仅先生产小批量产品,通过化工新材料ERP系统对接的质检模块实时采集检测数据,若数据符合预期,再批量投产;若出现偏差,系统自动暂停生产,触发技术部门复核配方参数,避免大规模生产失误。

全流程数据追溯:化工新材料ERP系统记录配方变更的全生命周期数据,包括“变更申请人、审批节点、生效时间、各批次执行情况、质检结果”,若后续出现生产问题,可通过批次号反向追溯至对应的配方版本、变更记录,快速定位失误原因,并及时调整。

五、系统预警与日志

异常预警:若出现未审批先变更、变更后未同步至生产环节、新配方生产批次检测不合格等情况,系统会自动向相关负责人推送预警信息,提醒及时处理,避免风险扩大。

操作日志留存:顺景erp系统可完整记录所有与配方变更相关的操作,包括谁修改了配方、修改时间、修改前后的参数、审批意见,形成不可篡改的操作日志,既便于内部排查,也能满足化工行业合规要求,如环保、安监部门对配方变更的追溯需求。

综上,化工新材料ERP系统并非仅存储配方数据,而是通过流程规范化、信息同步化、执行隔离化、追溯透明化的全链条管控,将配方变更从人为管理的高风险环节转化为系统可控的标准化环节,从根源上减少因变更导致的生产失误,保障产品质量与生产安全。