应用ERP系统后,塑胶行业质量管控有何变化?

发布日期:2025-05-22关键词:ERP系统

在塑胶行业竞争白热化的当下,产品质量是企业抢占市场的关键砝码。传统质量管控依赖人工检验与经验判断,常面临标准不统一、追溯效率低等难题。那么ERP系统的引入,是否能为质量管控装上 “智能大脑”?它又是如何通过数据驱动、流程优化与全链协同,来重塑塑胶企业质量管理模式的?接下来就由顺景小编为大家解析一下。

应用化工新材料ERP系统后,塑胶行业质量管控有以下变化:

一、原材料采购质量管控方面

1、供应商管理精细

企业能利用化工ERP系统建立详细供应商数据库,包含质量表现记录等信息。依记录对供应商分类评级,质量差的预警,促企业更换或整改,从源头保障原材料质量。

2、采购协同质量需求

新材料ERP系统能使采购和生产计划紧密相连。生产部门输入需求后,采购部门可获取数据,并在采购订单明确原材料质量要求,避免采购与生产脱节致原材料质量不符要求。

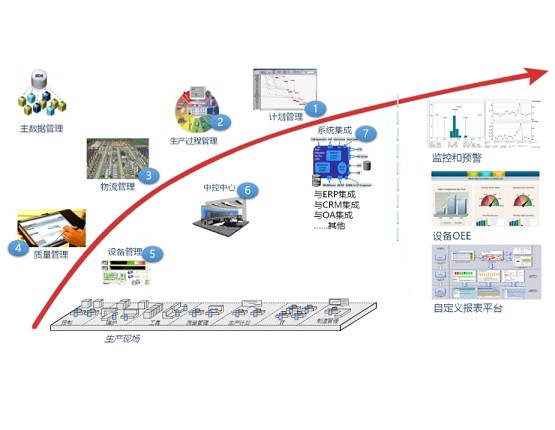

二、生产过程质量管控方面

1、生产流程标准化可视化

ERP系统将会助力企业建立标准化生产流程,明确各环节质量控制点和操作标准,直观展示给生产人员。管理人员可实时监控流程,参数偏差及时调整,保障产品质量稳定。

2、质量数据实时收集分析

连接检测设备和传感器,可实时收集生产过程质量数据并存储。系统能运用统计分析工具分析数据,发现质量问题和风险,追溯生产流程,找出根源改进。

三、成品质量管控方面

3、成品检验与追溯高效

化工ERP系统会自动生成成品检验计划和标准,检验人员依提示检验,不合格品信息及时记录。利用追溯功能,可追溯成品生产各环节信息,找出质量根源整改。

4、质量统计与报告自动化

自动汇总统计成品质量数据,生成质量报告,为质量决策提供支持,助管理层评估质量水平,制定质量改进计划策略。

四、案例分享:某塑胶制品企业的质量管控升级

1、应用前痛点:

多车间质检标准不统一,同类型产品不同批次的硬度指标波动达±5邵氏度;客户投诉后需人工翻查纸质记录,追溯耗时长达2天,常因响应延迟导致索赔;原材料让步接收缺乏系统管控,混用不同批次原料导致成品性能不稳定。

2、化工新材料ERP系统落地成效:

()质量稳定性:关键工艺参数合格率从82%提升至95%,产品不良率下降35%;

(2)追溯效率:问题批次定位时间从48小时压缩至2小时,客诉处理周期缩短60%;

(3)供应链协同:通过供应商绩效排名,前三大原料供应商的来料合格率平均提升至98%,退货成本降低40%。

综上所述,ERP系统的深度应用,让塑胶行业的质量管控告别 “粗放式” 管理时代。从原材料到成品的全程数字化监控、从被动响应到主动预防的思维转变,都在推动企业迈向高质量发展新征程。可见引入ERP系统是个不错的决策。未来,随着技术不断迭代,顺景ERP将持续赋能塑胶企业,以更高标准的质量管控,在市场浪潮中稳立潮头。